Briquetas de carbón vegetal desde residuos de madera

Mensaje central para bioeconomía y economía forestal/madera

El estudio demuestra que residuos de aserrío pueden convertirse en briquetas de carbón vegetal con desempeño térmico estable, y que el tamaño de partícula y la especie influyen de forma significativa en densidad, humedad y combustión. En términos de bioeconomía forestal, esto habilita valoración de subproductos (aserrín y recortes), reducción de quema abierta y sustitución parcial de combustibles fósiles o GLP en energía doméstica, creando una línea adicional de ingresos para aserraderos y comunidades.

Principales estadísticas y hallazgos cuantitativos

a. Escala y proceso

- Residuos de aserrío en Indonesia: ~1,4 millones de m3/año (referencia citada en el artículo).

- Dos maderas evaluadas: Bus (Melaleuca sp.) y Rahai (Acacia sp.).

- Tamaños de partícula: 10, 30 y 60 mesh; presión de compactación: 500 psi durante 5 min; secado al sol: 12 días (08:00-16:00).

b. Propiedades físicas:

- Densidad: Bus 0,56-0,60 g/cm3; Rahai 0,46-0,58 g/cm3. Bus mantiene densidad estable; Rahai aumenta con partículas finas.

- Humedad: 10-13%. El valor más alto fue Rahai 60 mesh (12,88%), afectando el arranque de combustión.

c. Desempeño de combustión:

- Temperatura pico: Bus 60 mesh 608,27 C (máximo del estudio); Rahai alcanza su pico más alto con 10 mesh: 604,03 C.

- duración efectiva (fase activa >=300 C): Bus 60 mesh 180 min; Rahai 60 mesh 170 min.

- duración total: Bus 180-195 min; Rahai 160-190 min.

- Eficiencia de tiempo de combustión: Bus sube de 77,78% (10 mesh) a 92,31% (60 mesh); Rahai llega a 89,47% (60 mesh).

Cuadro resumen de indicadores por tratamiento

| Materia prima | Mesh | Densidad (g/cm3) | Humedad (%) | Temp. pico (C) | Tiempo a pico (min) | Duración efectiva (min) | Duración total (min) | Eficiencia (%) |

| Bus (Melaleuca sp.) | 10 | 0.60 | 10.91 | 542.13 | 50 | 140 | 180 | 77.78 |

| Bus (Melaleuca sp.) | 30 | 0.56 | 10.37 | 509.77 | 70 | 150 | 180 | 83.33 |

| Bus (Melaleuca sp.) | 60 | 0.59 | 10.25 | 608.27 | 30 | 180 | 195 | 92.31 |

| Rahai (Acacia sp.) | 10 | 0.46 | 10.43 | 604.03 | 25 | 135 | 160 | 84.38 |

| Rahai (Acacia sp.) | 30 | 0.51 | 10.65 | 528.10 | 55 | 140 | 175 | 80.00 |

| Rahai (Acacia sp.) | 60 | 0.58 | 12.88 | 590.63 | 70 | 170 | 190 | 89.47 |

Lectura sectorial para bioeconomía forestal y cadena de la madera

a. Oportunidad de circularidad y nuevos ingresos:

- Convierte un pasivo (residuos de aserrío) en combustible sólido comercializable, reduciendo costos de disposición y emisiones por quema abierta.

- Puede integrarse a modelos de economía forestal local (microplantas comunitarias, alianzas con aserraderos, abastecimiento estable de residuos).

b. Control de calidad como palanca económica:

- La mejora de partícula (60 mesh) eleva la eficiencia de tiempo de combustión (hasta 92,31% en Bus), pero puede aumentar riesgo de rotura en desmolde y demanda mayor control de secado.

- La humedad alta (Rahai 60 mesh 12,88%) retrasa el aumento de temperatura (70 min a pico), afectando la experiencia de uso y la aceptación del mercado.

c. Riesgos y límites para escalamiento:

- Estudio a escala de laboratorio con secado al sol y mezcla manual; el escalamiento requiere estandarizar granulometría, presión y secado para reproducibilidad.

- No se cuantificaron poder calorífico final del briquete, cenizas ni emisiones; para mercado formal se recomienda completar análisis energético y ambiental (incl. emisiones en uso).

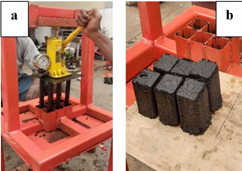

Figure: Proceso de moldeo de briquetas (a) y briquetas tras el moldeo (b)

Recomendaciones para pilotos en industria forestal y bioenergía

- 1) Priorizar materia prima y granulometría según objetivo de mercado: Bus 60 mesh ofrece el mejor balance (alta temperatura pico, mayor fase activa, mayor eficiencia).

- 2) Implementar control de humedad (meta <=11% como referencia operativa) y secado más controlado en épocas lluviosas para evitar retrasos de combustión.

- 3) Diseñar un piloto de MRV básico: consumo de residuos (kg), rendimiento de carbonización, productividad (briquetas/hora), y sustitución de combustibles (LPG/queroseno).

- 4) Evaluar estándares locales y salud ocupacional: manejo de polvo, emisiones durante carbonización y uso de aglutinante (almidón).

Fuente:

Pamungkas, W. A., Yusuf, M. A., & Teraka, M. (2025). Wood Waste Charcoal Briquettes: Physical and Thermal Characteristics Based on Particle Size and Wood Type. Jurnal Keteknikan Pertanian, 13(4), 613-626. https://doi.org/10.19028/jtep.013.4.613-626

Puedes descargar el documento completo en

Share this content: